DESCRIPCIONES EN ESPAÑOL E INGLÉS

DESCRIPTION IN SPANISH AND ENGLISH

ESPAÑOL

Proyecto realizado en el marco del desarrollo del curso Procesos de Manufactura de la Facultad de Ciencias Físicas y Matemáticas de la Universidad de Chile.

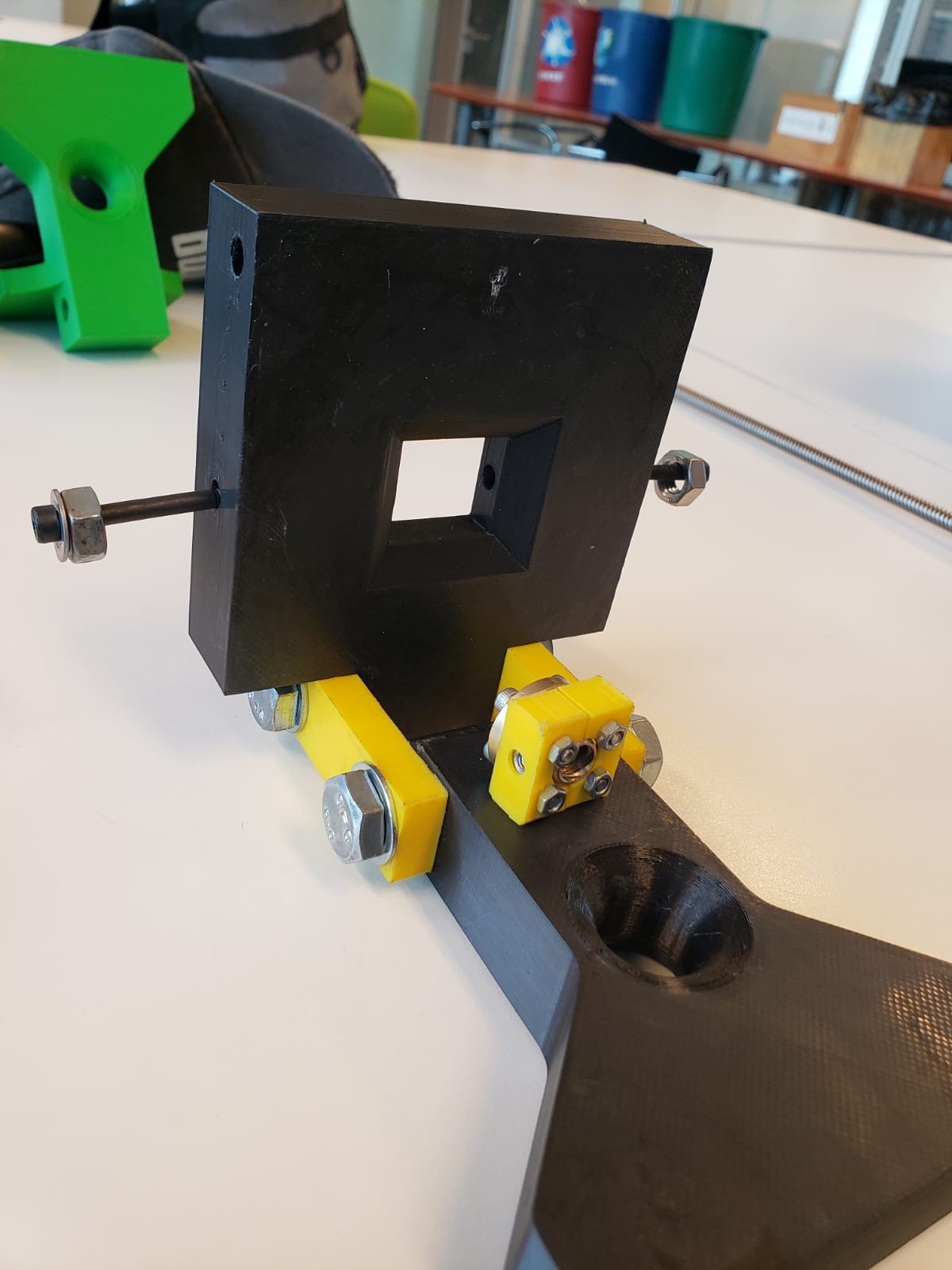

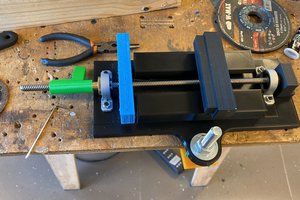

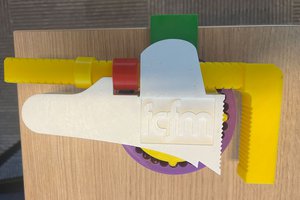

Se trata de un tornillo de escritorio emulando el funcionamiento de un tornillo de herrero, donde el mecanismo de apertura no es axial sino que se abre progresivamente siguiendo una apertura angular.

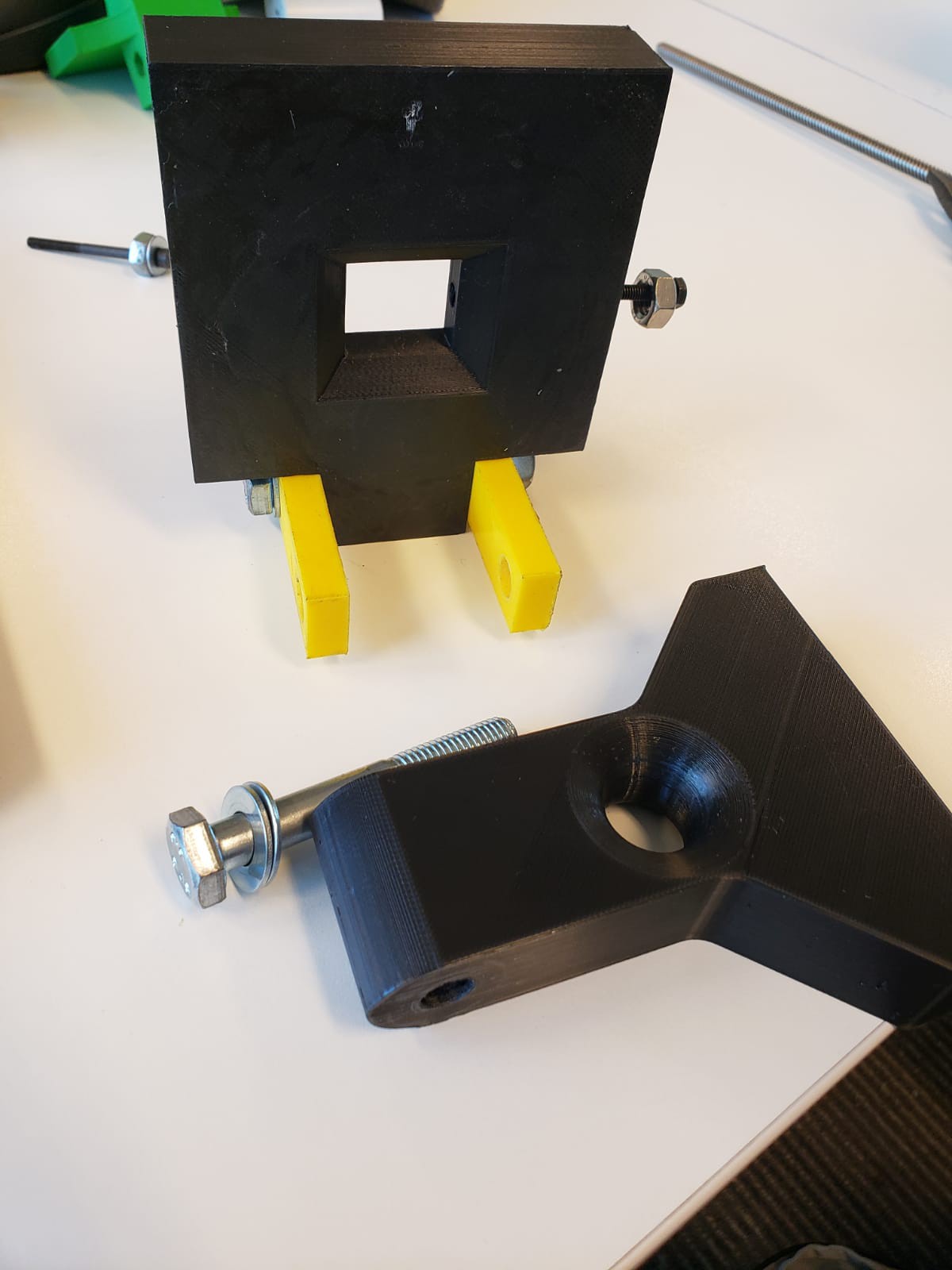

Para esto el diseño utiliza una pata fija y una móvil, ambas impresas en 3D; la fija, como indica su nombre, tiene que ser apernada a la mesa. Entre ambas patas se encuentra un tornillo ACME 8mm y su respectiva tuerca T8, las mismas utilizadas en las máquinas de impresión 3D.

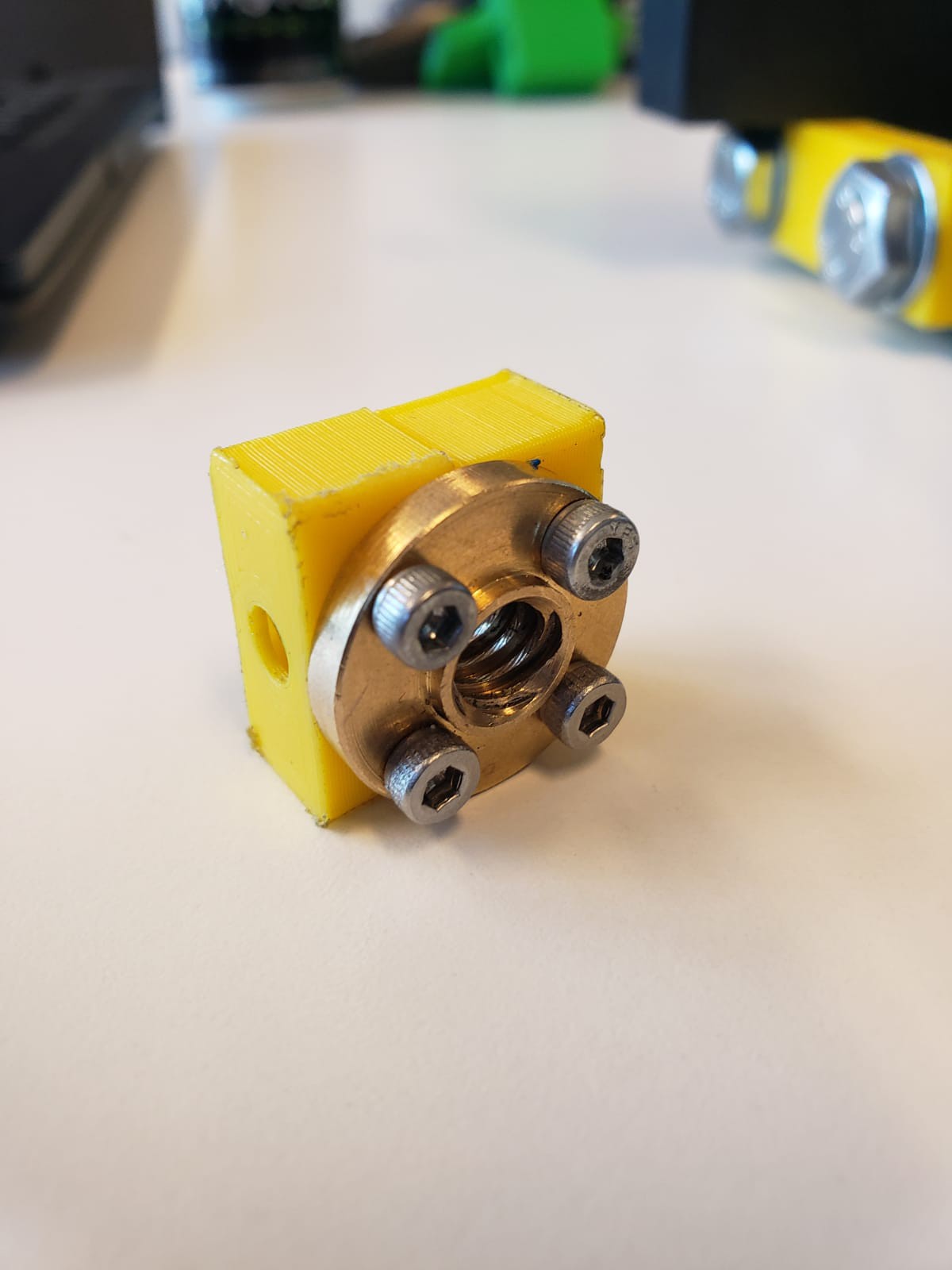

Los agujeros de las piezas no son exactamente de 8mm, por lo contrario son más grandes, para permitir el movimiento angular del tornillo; por el lado de la pata fija existe una pequeña pieza cuadrada que permite el movimiento de la tuerca pero evitando el movimiento en la dirección axial paralela al tornillo. En el extremo de la pata móvil del tornillo se encuentra una pieza denominada "masa", la cual al apretarse el tornillo empieza a empujar la pata hasta que se cierre.

Como bisagra existen 2 placas perforadas también impresas en 3D, por las cuales se hacen pasar 2 pernos de 10mm.

ENGLISH

Project framed within the subject Procesos de Manufactura from the Facultad de Ciencias Físicas y Matemáticas de la Universidad de Chile.

It´s a bench vise evoking the design of a blacksmith vise, where the aperture mechanism isn't axial; it opens progressively following and angular movement.

For this, the design uses a stationary and a moving jaw, both 3D printed; the stationary one, as it is indicated by its name, has to be fixed to the bench. Between both jaws there is an ACME 8mm bolt and its respective T8 nut, the same that are used for 3D printers.

The holes in both jaws aren't exactly 8mm in diameter, on the contrary they are way bigger, this is in order to allow the angular movement of the vise; on the side of the stationary jaw exists a small squared component that allows some movement on the bolt while limiting its axial movement parallel to the bolt. On the moving jaw side of the bolt, there is a part denominated "mass", which pushes the jaw when the bolt is tightened.

2 3D printed sheets are used as hinges; through which two 10mm bolts are placed.

danfer adrian

danfer adrian

guilldeas

guilldeas

Para futuras iteraciones se debe mejorar las patas, de tal forma que puedan sujetar de mejor manera el objeto. Además de eso sería bueno hacer las placas laterales un poco más largas para permitir mayor apertura.

For future iterations it is a must to upgrade the jaws; they should be able to better grip the object. Moreover it would be good to fabricate longer side plates in order to accomodate a bigger aperture.